天然气管道常用阀门 — 强制密封阀门

强制密封阀,又叫双关双段及泄放功能阀门,最先用于机场油库,主要应用于计量系统、计量标定系统、多支管混输系统、罐隔断、航空油料的储运及加油栓、频繁操作的加料、卸料系统等。后来逐渐在油气管道中使用,虽然强制密封阀在系统中的用量所占比例不大,但起到的作用和效果是非常明显的。

强制密封阀的发展

1946年美国将军阀门公司(General)推出了第一代A型系列的强制密封阀,但是该系列阀门存在很多缺陷:操作机构处于介质中,如果对操作机构进行维修、维护和保养必须停工及防空管线,需要耗费大量的人力、物力和时间;另外,软密封占据全部密封面;同时阀门没有设计成防火安全结构。为此,1953年,美国将军阀门公司推出了经改进的B系列阀门,该阀门进行了如下改进:一是通过压盖及填料密封是操作机构与输送介质完全隔离;二是软密封通过粘接形式固定在滑片的沟槽内,并由金属滑片对软密封起到保护作用;三是为阀门了防火安全设计。到1958年,该公司推出的新一代产品可以实现无需管道停工卸载,可在线维修。之后经过多年的发展,目前的强制密封阀在阀体密封、操作机构结构、软密封的粘接、防火、热释放系统及阀门组件镀层等方面都有了很大的改进。

我国在上世纪80年代末期才开始使用进口的强制密封阀门,而到了90年末,我国才开发出自己的强制密封阀门,并开始在民航机场油库、机坪使用。目前,强制密封阀门已经在我国的机场航空、大型油库、石油石化、长输管道中得到应用。

强制密封阀门的结构及工作原理

强制密封阀门,主要由阀门、上盖、底盖、滑片、旋塞、操作机构等组成。强制密封阀门的密封件(滑片)与旋塞的连接采用导轨式结构。阀门在开启的过程中,先通过传动机构将旋塞提升到一个高度,随着旋塞的提升,两只滑片逐步被旋塞向阀门中心拉回,当滑片密封面完全脱离阀体密封面并形成一定的间隙,继续通过传动机构使旋塞与滑片一起旋转90°到阀门开启。阀门在关闭过程中,先通过传动机构使旋塞与滑片一起转动90°(阀门处于关闭状态,但未形成密封),继续通过传动机构将旋塞推下,随着旋塞向下移动,从而推动滑片向阀体两边密封面靠拢,直至滑片上的弹性密封圈被均匀地挤压到阀体两边的密封面上,形成密封。

强制密封阀门的关键技术主要有下面几点:

1、中法兰密封

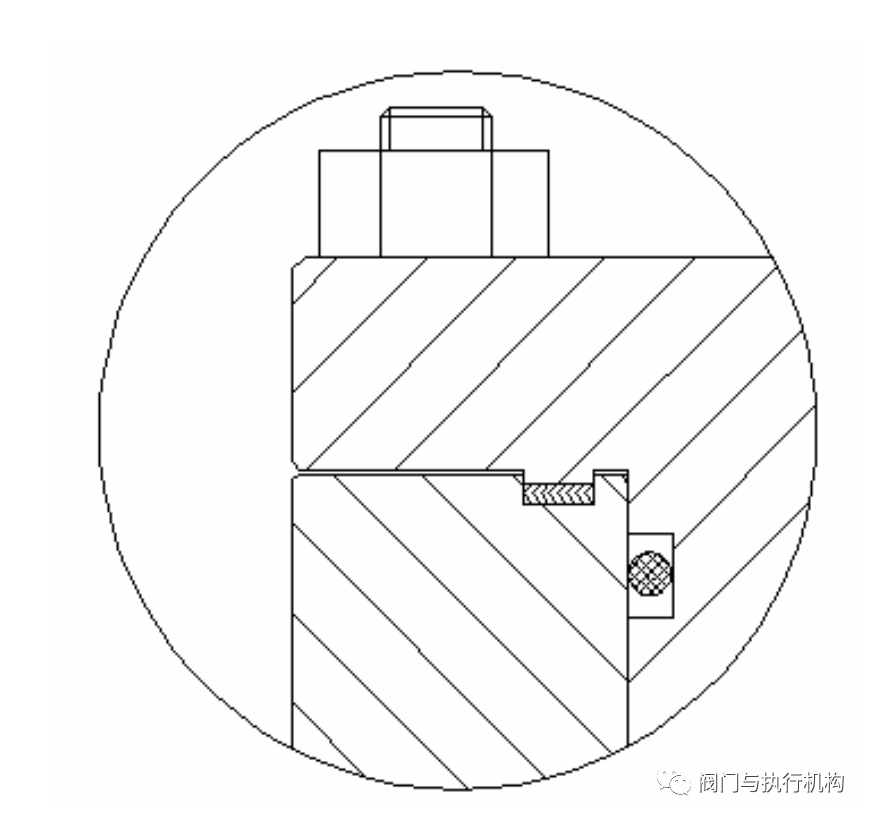

强制密封阀大部分用于航空煤油、天然气、液化石油气、成品油等,由于航空煤油、天然气等介质具有很强的渗透性、且易燃易爆,必须彻底杜绝介质无外泄漏。在中法兰处采用O型圈加缠绕垫片双重密封结构,如图所示。

2、填料密封

强制密封阀的阀芯在阀门开关过程中,既要上下移动又要进行旋转移动,加上介质的特殊性,要求填料密封安全可靠,常采用内外O型圈与填料密封的组合密封方式。

3、阀门中腔超压泄放功能

双密封的阀门,必须具有泄放装置和功能。泄放的压差是因环境温度的变化而产生的。双密封阀门在关闭状态下,阀门中腔的介质随环境温度的升高体积膨胀,压力逐步升高,如果不及时泄放掉该压差,将会对阀门的操作产生严重影响,甚至出现阀门的胀裂,给系统的安全造成严重隐患。双关双段阀通常有三种泄压系统:

(1)手动泄压系统(用于手动操作阀门)

通常为安装在阀体上的针型阀,当阀门关闭后,开启针型阀,将阀体中腔介质泄到管道上游或大气中去。

(2)差热式泄压系统(用于手动、电动操作阀门)

是一带有单向阀的管路系统,手控泄放阀、三通、单向阀、隔离阀构成差热式泄压系统。隔离阀保持常开,当阀门关闭后,通过单向阀将阀体中腔的过压泄放到阀门上游与管道接通。同时开启手控泄放阀可以检验阀门的密封效果,阀门开启时必须将手控泄放阀关闭。

(3)自动泄压系统(用于电动操作阀门)

阀门关闭的同时,通过操作机构将泄压阀自动开启,将阀腔与管道上游或外界连通。

4、阀门的操作机构及自锁性

双关双断阀的操作机构采用独特的“L”型槽结构,将旋塞的轴向直线移动和90°旋转运动分开,使阀门操作灵活、轻便。旋塞开始做直线运动,之后做旋转运动。为了减少手轮的转动圈数,一般阀杆与螺套的梯形螺纹采用双头或多头。齿轮传动机构本身具有自锁性,梯形螺纹为重型梯形螺纹,可以承受更大的载荷。还有一种阀门,导向槽的设计为S形状,该形状在螺套圆柱面上近为S型螺旋线,其动作原理是旋塞初始做直线运动,之后既作直线运动,又做旋转运动,导向键承受更大的剪切力,对导向键的强度有很高的要求;而且旋转需要设计较大的行程,否则,易造成软密封面与阀体密封面的摩擦,使操作力矩更大,阀门的寿命缩短。因此,“S”型导向槽结构存在致命的设计缺陷。

5、关键零部件的特殊工艺处理

由于阀门工作条件恶劣,所以需要对阀门的关键零部件进行特殊工艺处理。阀体内腔机械加工后,经镀硬铬处理,使阀体内腔具有耐锈蚀、耐冲刷、耐磨损、抗腐蚀性能。滑片机械加工后(压氟橡胶前),经镀硬铬处理,使滑片金属密封面具有耐锈蚀、耐冲刷、耐磨损、抗腐蚀性能。旋塞机加工后经镀镍处理,旋塞及上下轴耐锈蚀、耐腐蚀。阀杆粗加工后,进行调处理,精加工过后进行渗氮处理,提高与螺套的抗咬与抗磨损性能。螺套上的L型导向槽及导向键头部加工后进行淬火处理,提高耐磨性能,保证导向键能在导向槽内自由滑动。

扫描二维码分享到微信